-

公司介绍

-

产品分类

- 넷 控制器

- 넷 驱动器

- 넷 电机

- 넷 反馈系统

- 넷 执行结构

- 넷 减速机

- 넷 平台模组

- 넷 定制/集成

-

选型指导

- 넷 控制器选型

- 넷 电机选型

- 넷 驱动器选型

- 넷 减速机选型

- 넷 电动缸/电推杆选型

-

行业案例

- 넷 机器人

- 넷 半导体

- 넷 医疗

- 넷 仓储物流

- 넷 现代农业

- 넷 精密运动

-

资料下载

- 넷 产品手册

- 넷 模型图纸

- 넷 计算工具

-

联系我们

-

公司介绍

-

产品分类

- 넷 控制器

- 넷 驱动器

- 넷 电机

- 넷 反馈系统

- 넷 执行结构

- 넷 减速机

- 넷 平台模组

- 넷 定制/集成

-

选型指导

- 넷 控制器选型

- 넷 电机选型

- 넷 驱动器选型

- 넷 减速机选型

- 넷 电动缸/电推杆选型

-

行业案例

- 넷 机器人

- 넷 半导体

- 넷 医疗

- 넷 仓储物流

- 넷 现代农业

- 넷 精密运动

-

资料下载

- 넷 产品手册

- 넷 模型图纸

- 넷 计算工具

-

联系我们

超迈动力产品在高精密大理石运动平台的应用

四大部件通过闭环控制协同保障高精度运行,核心逻辑如下:

1. 指令下达:上位机向控制器下发运动参数指令;

2. 驱动执行:控制器解析指令后下发给驱动器,驱动器驱动直线电机带动滑台运动;

3. 状态反馈:光栅尺反馈位移数据,驱动器反馈电机运行状态至控制器;

4. 精准调整:控制器对比参数偏差,下发调整指令,驱动器修正驱动信号,确保滑台精准运行。

控制器:

运动控制器是平台控制核心,接收上位机指令,结合光栅尺与驱动器反馈数据,通过轨迹规划算法下发控制指令,协调电机实现高精度定位、轨迹跟随等需求。

具备多轴同步控制、高精度轨迹规划功能,兼容性强,适配多轴检测等复杂场景,保障检测精度并方便平台调试升级。

电机:

直线电机采用直接驱动模式,消除传动间隙与摩擦损耗,是平台高精度动力核心。其定子固定于大理石基座,动子连接滑台,通过电磁力直接驱动滑台线性运动。

核心优势:定位精度达微米/纳米级,动态响应快、运行平稳无磨损,契合平台长期稳定需求,适配晶圆检测等精密场景。

驱动器:

伺服驱动器是控制器与直线电机的连接枢纽,负责解析控制指令、适配电能驱动电机,同时监测电机状态实现过流、过载等保护,避免平台运行中断。

采用矢量控制算法,精准控制电机电磁力,提升运行平稳性与定位精度,高速响应指令调整,适配电子元件贴装等高精度场景。

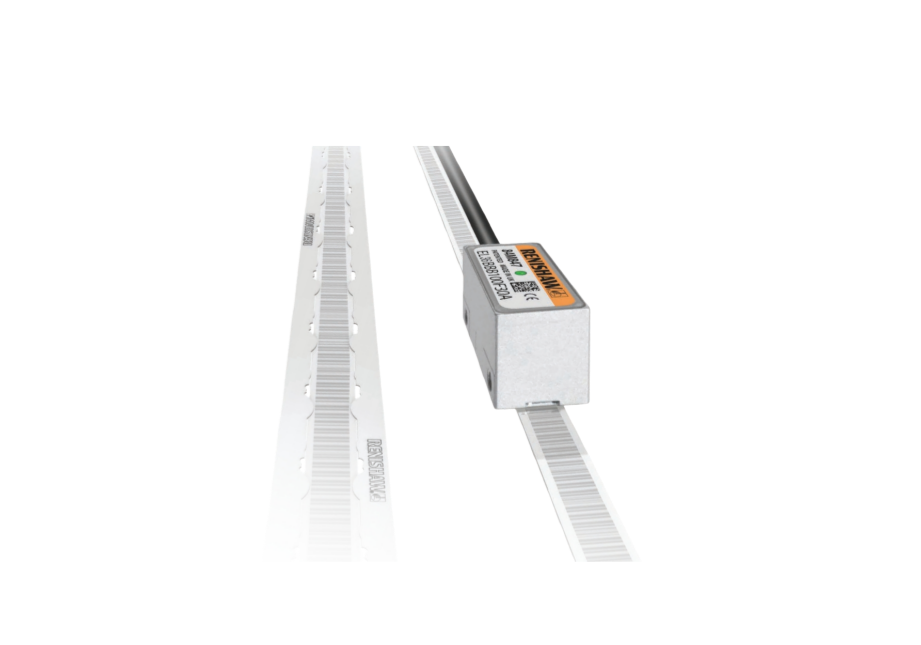

光栅尺:

光栅尺是高精度位移感知核心,实时采集滑台位移数据并反馈给控制器形成闭环控制。其嵌入式安装于导轨旁,读数头与滑台刚性连接,规避振动影响。

多选用纳米级分辨率的增量式/绝对式光栅尺,抗干扰能力强,可将定位误差控制在±0.1μm内,保障光学元件装配等场景的精度与数据稳定。

-

ꁸ 回到顶部

-

ꂅ 18518556588

-

ꁗ QQ客服

-

ꀥ 微信二维码